Het optimum in duurzaamheid en circulariteit

Emissievrij in 2030 en 100% circulair in 2040. Dat is de duurzaamheidsmissie van KWS. Het duurzaamheidsbeleid sluit aan bij de ambitie van moederconcern VolkerWessels om in 2030 al volledig emissievrij te werken. Het optimum bereiken in duurzaamheid en circulariteit vraagt wel ruimte om te kunnen experimenteren. Een gesprek met Alexander Heeren, directeur commercie bij KWS, en Joost Bos, manager duurzaamheid en innovatie bij KWS, over hoe het bedrijf invulling geeft aan de ambitieuze doelstellingen.

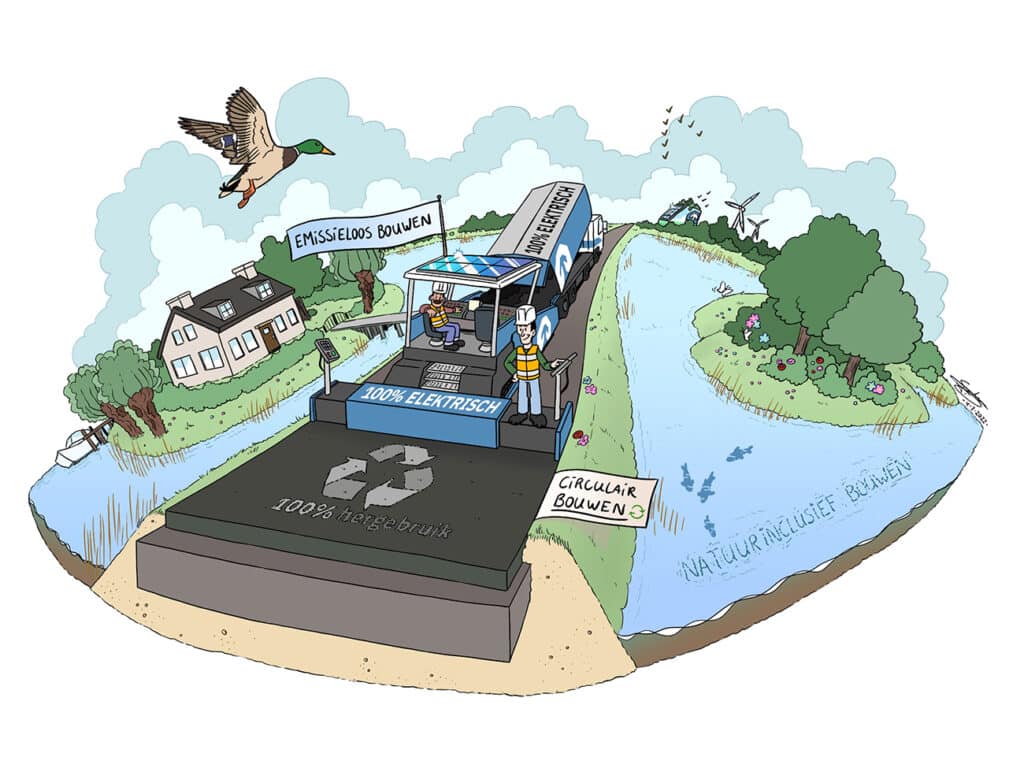

Als innovatieve en complete infrastructuur bouwer heeft KWS alle expertises in huis om mee te denken in de meest duurzame keuze, begint Heeren. “Dat is het mooie van zo’n groot bedrijf met zoveel specialismen in huis. Wij kunnen het gehele weg- en waterbouw domein ontwerpen, realiseren en onderhouden; van complete weg- en dijktracés tot betonwegen, geluidsschermen en bijvoorbeeld betonwerk langs de waterrand. We zijn uniek in compleetheid en in staat om bij te dragen aan de doelstellingen van onze opdrachtgevers.” Collega Bos vult aan: “In de basis zijn duurzaamheid en circulariteit natuurlijk containerbegrippen. Om er inhoudelijk ‘iets’ van te vinden en erover te communiceren hebben we het bij KWS opgedeeld in drie thema’s: emissieloos bouwen & produceren, circulair bouwen, en klimaatadaptatie & natuurinclusief bouwen.”

Fossiele ‘stukken’

Groot vraagstuk bij emissieloos bouwen is de beschikbaarheid van voldoende elektrisch materieel en de manier waarop je al dat materieel op een project opgeladen krijgt, vervolgt Bos. “We hebben een heel plan uitgestippeld om onze eigen materieelstukken gefaseerd naar 2030 fossielvrij te maken. In 2029 vervangen we de laatste fossiele ‘stukken’ voor duurzame exemplaren. De huidige ontwikkelingen zijn vooral gericht op elektriciteit, maar ook waterstof is een reële optie.”

De verbinding zoeken

Het thema circulair bouwen beslaat volgens Bos twee aspecten. “Ten eerste hoe kun je nu zodanig ontwerpen dat je een object over pakweg vijftig jaar netjes kunt demonteren en elders direct kunt toepassen op hetzelfde niveau in de keten. Aan de andere kant hebben we ook te maken met bestaande infrastructuur. We komen altijd op een plek waar al ‘iets’ is. Hoe ga je daarmee om? Omdat we als VolkerWessels en KWS zo breed georiënteerd zijn en op alle disciplines actief, zoeken we altijd de verbinding. Zo zijn recent stalen binten van een bovenleiding, gedemonteerd door VolkerRail, één op één verwerkt in een geluidsscherm van Holland Scherm. Meer circulair dan dit wordt het niet. Een ander voorbeeld is het hergebruik van steenslag dat vrijkomt bij het reinigen van het ballastbed onder het spoor als secundair materiaal in asfaltmengsels. Het past goed in de doelstelling om minder primaire grondstoffen te gebruiken. Ook zijn we samen met vakgenoten bezig met een plantaardig alternatief voor bitumen op oliebasis om te komen tot een fossielvrij asfaltmengsel. Het is onderdeel van het Chaplin-programma.”

Circulariteitsscan

Klimaatadaptie & natuurinclusiviteit staat nog in de kinderschoenen. “Op dat vlak zijn we nog volop in ontwikkeling”, erkent Bos. “Het is een veelomvattend thema. Denk aan het voorkomen van wateroverlast, het tegengaan van hittestress in de stad, en oplossingen zoeken tegen droogte en bodemdaling. Om beter te kunnen anticiperen op circulariteit en natuurinclusiviteit gaan we het meetbaar maken. Wij willen daarin het voortouw nemen, maar voorwaarde is wel dat we samen optrekken met andere marktpartijen, zodat een uniforme taal wordt gesproken. Daarbij stel ik me voor dat we bij aanvang van een project een circulariteitsscan doen: wat treffen we aan en hoe gaan we het hergebruiken? Als je vooraf al een bestemming hebt, zal ook de mindset veranderen.”

Het is belangrijk om opdrachtgevers mee te nemen, ze bewust te maken van wat we allemaal kunnen als sector, concludeert Heeren. “Werd vijf jaar geleden nog vooral op de rem getrapt, vandaag worden de kaarten heel anders geschud. Er is vandaag al veel meer mogelijk, maar we moeten wel de ruimte krijgen om innovatie en duurzame oplossingen een kans te geven. De inzet van fossielvrij materieel is bijvoorbeeld kostbaarder dan traditioneel materieel. De afschrijving is anders en de doorbelasting per uur hoger, maar als we een gezonde wereld voor onze kleinkinderen willen, dan vraagt dat vandaag support.”

Duurder?

Dus het wordt duurder? “Als je kijkt naar de inzet van materieel wel, maar dat kun je wegstrepen tegen het hergebruik van bepaalde stromen in een project.

Zo kun je het budget voor een bepaald project toch op niveau houden”, verduidelijkt Bos. “En ook daar hoort een stukje bewustwording bij naar opdrachtgevers toe. Er heerst nog wat koudwatervrees voor het gebruik van freesasfalt in nieuw asfalt bijvoorbeeld. Datzelfde geldt voor de energie die we gebruiken om asfalt te maken. We zijn bezig met initiatieven waarbij we de ‘geijkte’ temperatuur van 160 graden naar beneden brengen tot zo’n 120-140 graden Celsius. Dat soort gesprekken moeten we ook gaan voeren met opdrachtgevers. In plaats van vast blijven houden aan de CROW-definitie van wat asfalt is.” Heeren: “We moeten inderdaad van de gebaande paden durven afwijken, loslaten van wat we al 20 jaar of langer gewend zijn. We zijn met z’n allen een ontdekkingsreis gestart en wij hebben er vertrouwen in dat het goedkomt, hierbij worden wij wel aan alle kanten gestretcht. Dat willen wij ook omdat we zo stappen vooruit zetten op bijvoorbeeld het vlak van productontwikkeling van nieuwe duurzame alternatieven voor traditionele producten en voor de toepassing daarvan zoeken vervolgens de ruimte in bijvoorbeeld de eisen. Zowel aannemers, opdrachtgevers als ingenieursbureaus zullen ook stappen vooruit moeten zetten. Iedereen heeft daarin een rol. Wij staan er alvast klaar voor.”

Innovatiestrook A58

Over een ontdekkingsreis en experimenteren gesproken, de Innovatiestrook A58 is daar een mooi voorbeeld van. “We hebben voor dit project de eerste elektrische asfaltspreidmachine ontwikkeld, omdat Rijkswaterstaat haar nek heeft uitgestoken door innovatie en vooruitgang te waarderen”, zegt Bos. “Maar we hebben hier ook van geleerd. Het opladen samen met andere elektrische machines op een project blijkt in de praktijk best een uitdaging, gezien de perikelen in netcapaciteit en de beperkte batterijduur. Een ander voorbeeld is het waterstofaggregaat dat we samen met Rijkswaterstaat hebben geïntroduceerd en in het begin allerlei kinderziektes veroorzaakte. Bij temperaturen rond het vriespunt sloeg het aggregaat af. Inmiddels is ook dat weer opgelost, maar je moet het wel een keertje doen. Om te checken of het werkt.” Heeren: “Als Rijkswaterstaat of andere opdrachtgevers niet hun nek hadden uitgestoken, waren we niet zo ver in de ontwikkeling geweest als dat we nu staan. Ook wij moeten de ruimte krijgen om te experimenteren, het is keihard nodig in de ontwikkeling van fossielvrij materieel.”

Over de hele linie van VolkerWessels en KWS zijn we bezig met duurzaamheid en circulariteit, resumeert Heeren. “Er wordt enorm geïnvesteerd in fossielvrij materieel en in het creëren van een optimale synergie tussen de verschillende disciplines binnen KWS. Dat leidt nu al tot aantoonbare duurzame en circulaire resultaten. Belangrijke mijlpalen op weg naar een Emissievrij 2030!”, zegt Heeren tot besluit.

Heeft u vragen over dit artikel, project of product?

Neem dan rechtstreeks contact op met KWS.

Contact opnemen

Contact opnemen