Unieke combinatie van afdichtingsprincipes maken zelfsluitende kering lekdicht

Het waterdicht maken van een waterkering is voor Trelleborg Infrastructure bij wijze van spreken de ‘normaalste zaak van de wereld’. Dat geldt echter niet voor de Vlotterkering® bij de dijkversterking Steyl – Maashoek. Hier spelen andere krachten. Letterlijk en figuurlijk. Toch weten de experts van Trelleborg ook voor dit ‘huzarenstuk’ een rubberafdichting op maat te fabriceren, waarbij gebruik wordt gemaakt van een niet eerder vertoonde combinatie van afdichtingsprincipes.

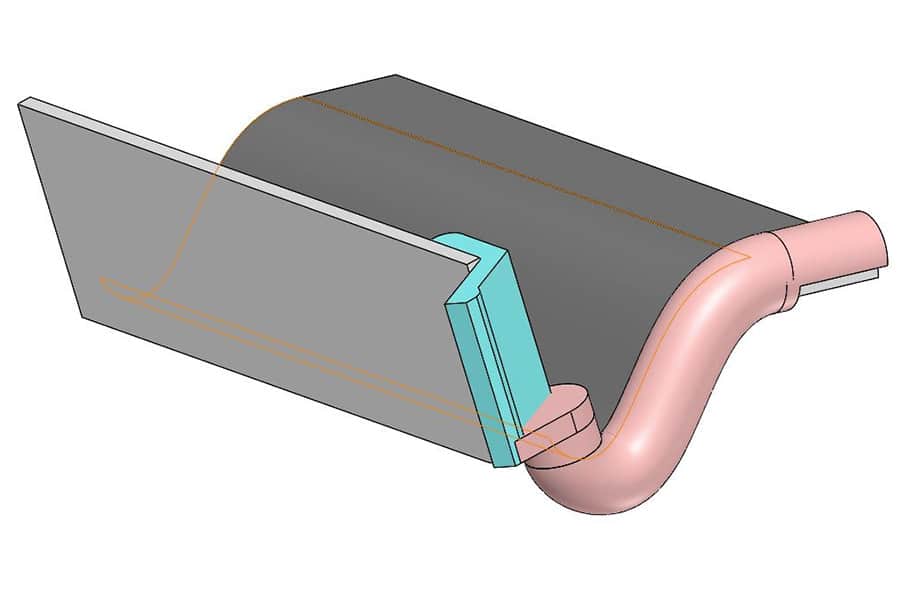

De Vlotterkering® bij Steyl – Maashoek bestaat uit een serie stalen kleppen die naarmate het waterpeil stijgt, vanuit een betonnen bak autonoom omhoog bewegen. “We zijn door Hollandia Infra (als combinant van de Dijkzone Alliantie) gevraagd om ons licht te laten schijnen op de benodigde afdichtingsprincipes die de kering uiteindelijk voldoende lekdicht maken”, begint Bob Rijnders, Global Sales Manager bij Trelleborg. “Het gaat in principe om drie verschillende rubberafdichtingen: tussen de stalen kleppen onderling, aan de onderzijde tussen de kleppen en de statische bakconstructie en een afdichting voor de hoekpunten.”

Moeilijke knooppunten

Trelleborg is gewend aan het realiseren van maatwerk rubberafdichtingen. “De producten die wij leveren, kan je nergens van de plank halen”, zegt Olivier Schuringa, Design Engineer bij Trelleborg Infrastructure. “We voelen ons comfortabel genoeg om bij een dergelijk project samen met de klant, in dit geval Hollandia Infra, een ontwerptraject in te gaan om uiteindelijk een object zoals nu de Vlotterkering® voldoende lekdicht te krijgen. Daar zijn wij goed in en ligt onze toevoegde waarde.” Neemt niet weg dat het de Design Engineers bij Trelleborg heel wat denkkracht en rekenwerk heeft gekost om de moeilijke knooppunten, met name op de hoekpunten, lekdicht te maken volgens de door Waterschap Limburg gestelde eisen.

Hoekoplossing

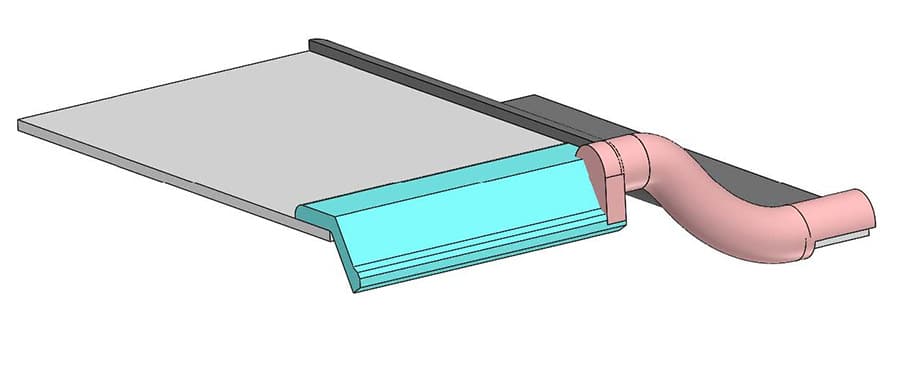

Trelleborg levert verschillende afdichtingsprincipes. “Voor de Vlotterkering® combineren we twee afdichtingsprincipes, namelijk een membraanafdichting met een zelf activerende afdichting”, legt Bob uit. Olivier vult aan: “Het mooie aan dit project was dat Hollandia Infra ons al in een vroeg stadium heeft ingeschakeld, zodat we samen het ontwerp konden optimaliseren. Het heeft geresulteerd in een membraan seal tussen de betonnen bak en de kleppen, terwijl tussen de kleppen onderling is gekozen voor een ander type membraan seal die meer beweging aan kan. De waterdichting op de hoekpunten hebben we opgelost door een combinatie van een membraan- en lipseal met daaraan een flexibele ‘pees’ die gecomprimeerd wordt als de klep omhoog beweegt en zodoende de afdichting realiseert.” De compressie van het hoekstuk luisterde nauwer dan in eerste instantie werd verwacht. Het gelijkmatig comprimeren van de ‘pees’ over het afdichtvlak was daardoor een uitdaging op zichzelf, maar is door de gecombineerde kennis van Trelleborg en Hollandia Infra met een robuust ontwerp opgelost.”

Prachtig samenspel

De afdichtingsmethoden zijn uitvoerig getest in een mock-up. “We hebben vele testmomenten gehad waarbij we het concept steeds verder wisten te optimaliseren”, blikt Bob terug. “Een mooi samenspel tussen de expertise en het specifieke ontwerp van Hollandia Infra met de theoretische en praktische kennis van rubber van Trelleborg Infrastructure én de oplossingsgerichtheid van de ontwerpers.” Ook zal Trelleborg de montage van de afdichting voor haar rekening nemen. “We zijn van design tot implementatie bij het project berokken. De afdichtingen worden in delen geleverd. Waar nodig, worden volgens het ontwerp ter plaatse de passtukken ingemeten en gevulkaniseerd, zodat de verschillende types rubberafdichtingen uiteindelijk één integraal systeem vormen met een levensduur minimaal gelijk aan die van de waterkering.”

Heeft u vragen over dit artikel, project of product?

Neem dan rechtstreeks contact op met Trelleborg Ridderkerk B.V..

Contact opnemen

Contact opnemen