Bouw fietsenstalling Stationsplein is een logistiek huzarenstuk

Ik ben in gesprek met Maarten Struijs, projectleider fietsenstalling bij Max Bögl & Partners. “Valt het je niet op hoe netjes en geordend alles eruitziet?”, vraagt hij. Dat moet ik beamen. “De grootste uitdaging bij het bouwen van deze fietsenstalling is het werken in een beperkte ruimte. Door slim om te gaan met de logistiek en de ruimte die we wel tot onze beschikking hebben, loopt alles gesmeerd en veroorzaken we zo weinig mogelijk hinder.”

De grens van het bouwterrein is een trambaan

“Maar liefst 75% van de ruimte net buiten ons bouwterrein bestaat uit trambaan. Dat maakt dat je aan die zijden geen ruimte hebt voor aan- en afvoer of opslag. Er blijft dus bitter weinig over aan ruimte, maar we zijn er goed in om juist daar het beste van te maken. Dat vraagt om oplossingen die net even anders zijn dan normaal”, vervolgt Maarten. “Transport en logistiek moeten zo compact mogelijk worden uitgevoerd. De meeste aanvoer van materialen doen we met schepen die we binnen het bereik van onze torenkraan kunnen lossen. Eigenlijk net als vroeger en ook best logisch, als je bedenkt dat Amsterdam zeer waterrijk is. Een mooie bijkomstigheid is natuurlijk dat aanvoer over het water sowieso minder hinder veroorzaakt. Geen belasting voor het stadsverkeer, geen geluidshinder en CO2-vriendelijker.”

Maarten geniet van het uitzicht op de bouwkuip: “Het verveelt nooit. Ik werk sinds 2003 in de binnenstad van Amsterdam op projecten en ben dus wel gewend aan werken in een beperkte ruimte. Het project fietsenstalling is echter een topper als het om de uitdaging gaat. Het scheelt enorm dat we uit ervaring weten wat de wensen en eisen van de gemeente Amsterdam zijn, dat geeft rust en voorkomt onnodig veel over en weer communiceren. We kennen bovendien de stad als onze broekzak en kunnen daarom creatief omgaan met logistieke vraagstukken. ‘Nothing beats experience’, zullen we maar zeggen.” Het team dat door Maarten wordt aangestuurd heet CIA, ofwel Constructies, Installatie en Afbouw. “De damwanden zijn gerealiseerd door onze partner de Beens Groep, het onderwaterbeton en het leegpompen vallen onder de competenties van CIA.”

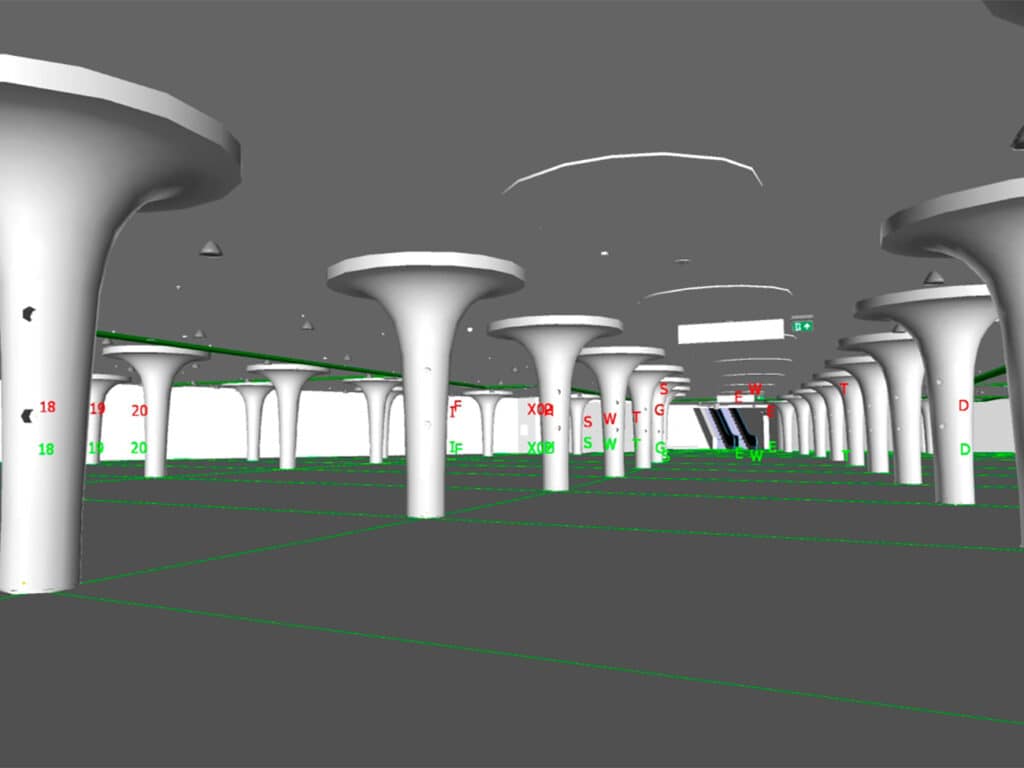

Van 3D-model naar de realiteit

Maarten en zijn team werken met hart en ziel aan het project. “Ik geniet van elke fase. Wat we nu bouwen, kennen we al lang door het 3D-model dat is gemaakt. Je start vanuit het niets en langzaam zie je iets ontstaan, zie je wat er virtueel gepresenteerd is werkelijkheid worden. Dat geeft best een kick”, schetst Maarten. Op het moment van dit interview worden de kolommen geplaatst en wordt de laatste wapening aangebracht. “Ook is de laatste vloermoot gestort. De werkzaamheden aan de wanden en de kolommen zijn nu actueel. Op de onderwaterbetonvloer ligt een 80 cm dikke betonvloer, die onderdeel is van de gesloten constructie van de bouw. Op de kolommen wordt straks een bekistingsconstructie gerealiseerd, voor het storten van elf dakmoten. Deze worden dus allen in situ gestort.”

Eigen opslag en overslag hub

Max Bögl & Partners heeft in het Westelijk Havengebied een eigen opslagterrein, een eigen logistieke hub. Deze ligt in de buurt van de hub van sleepdienst Blom. Maarten: “Deze hub maakt het mogelijk om zoveel mogelijk via het water aan- en af te voeren. Nogmaals, geen file, geen verkeershinder, nagenoeg geen overlast voor de omgeving en minder CO2-uitstoot. Voor mij is het grote voordeel dat ik veel beter ‘just in time’ leveringen kan inplannen, als het om aan- en afvoer gaat. Dat geeft rust en overzicht, met een merkbare positieve invloed op de bouw. Betonmortel wordt wel over de weg aangevoerd, dat gaat helaas (nog) niet anders. De pompen staan op de Prins Hendrikkade aan de westkant, met een pompleiding onder de weg door, de bouwkuip in. We proberen continu slim te werken en dat lukt. Door de schaarse ruimte niet vol te proppen met opslag, maar slim in te zetten op alternatieve vormen van logistiek is alles prima onder controle.”

Toekomstige ontwikkelingen bij de toegang

De focus ligt nu op de vloeren, daarna op de wanden. “Als die gerealiseerd zijn, is het dak aan de beurt. Ook de kadeconstructie voor rondvaartboten wordt dan gerealiseerd. De toegangszone van de stalling wordt nog ontwikkeld, met schuine bakken waarin de rolbanden komen. Deze liggen in een hellingshoek van 11 graden, zo kom je straks de fietsenstalling binnen. Ook dat is een huzarenstukje. Als het dak dicht is concentreren we ons op de installaties en onderbouw van de stalling. Dan komen de fietsenrekken erin en worden de glazen wanden geplaatst. Installatietechniek Louwer uit Oudewater neemt het E+W-gedeelte voor haar rekening. Schindler verzorgt de rolpaden en roltrappen, de Nederlandse Natuursteen Industrie levert het natuursteen voor de afbouw. De glazen puien komen van Interior Glassolutions.”

‘Teamwork makes the dream work’

Maarten praat met een zekere vanzelfsprekendheid over de rust en regelmaat binnen het project, maar realiseert zich ook dat dit best bijzonder is. “Hoe ik het zie? Het is niet nieuw voor ons. In verschillende rollen bij Max Bögl heb ik vaker met dit bijltje moeten hakken. Alles loopt ook bij dit project op rolletjes, de magie hierachter zit hem vooral in een goede planning, kunnen putten uit ervaring, op tijd beginnen met het uitdenken van oplossingen voor problemen en… het samenstellen van een perfecte combinatie aan partners. Dat laatste is enorm belangrijk en tevens een kwaliteit van Max Bögl. Ieder lid van Max Bögl & Partners is geselecteerd op basis van zorgvuldig opgestelde criteria. We laten gewoon niets aan het toeval over. Communicatie speelt binnen het werkveld een sleutelrol, maar dat moge duidelijk zijn. Teamwork makes the dream work!”

Beton uit eigen keuken

Om snel, efficiënt en met de juiste borging van kwaliteit te kunnen werken, betrekt Max Bögl de betonnen kolommen uit hun eigen fabriek, in Hamminkeln (Duitsland). “Dat is net over de grens, bij Emmerich”, licht Maarten toe. “Zo borgen we de kwaliteit en houden we de prijs onder controle. Ons credo is dat wat we zelf goed kunnen, doen we ook zelf. Als anderen iets beter kunnen, dan halen we hen als partner binnen in het project. Ook de torenkraan op de bouw komt uit eigen stal. We beschikken over een groot eigen materieelpark, waartoe ook deze torenkraan op rails behoort.”

Maarten kijkt nog een keer over de bouwkuip heen en zucht: “Heerlijk dat alles zo geordend verloopt. Maar door de coronapandemie zijn we wel voor nieuwe uitdagingen gesteld. Een deel van de medewerkers is niet woonachtig in Nederland. Door de reisbeperkingen en de aanvullende wet- en regelgeving is het voor ons een hele uitdaging mensen op de bouwplaats te krijgen en houden. Hetzelfde geldt voor leveringen uit het buitenland en de 1,5 meter-maatregelen. Met zijn tienen schaften in een pipowagen was er ineens niet meer bij natuurlijk. Door in vaste koppels en ploegen te werken, eisen te stellen aan de maximale bezetting, bezoek te beperken en de keetvoorzieningen uit te breiden, zijn de effecten beheerst en is een bouwstop voorkomen. Wat de huidige en toekomstige maatregelen betekenen voor de planning en uitvoering, is nu nog koffiedik kijken. We zijn allemaal enorm trots op dit project en dat maakt de onderlinge sfeer ook nog eens meer dan goed.”